Microsoft Azureコラム

Writer:手戸 蒼唯(てど あおい)

PLMって何?AI時代の製造業に必須の製品ライフサイクル管理を徹底解説

製造業のデジタル化が加速する今、PLM(製品ライフサイクル管理、Production Lifecycle Management)の重要性が高まっています。本記事では、PLMの基本概念から最新のトレンド、導入メリット、そして AI や機械学習との統合による未来の可能性までを解説します。製造業のプロダクトマネージャーのみならず、製品の企画・設計・開発・製造の各部門マネージャーやリーダーもPLMについて知っておくことで担当する部門の業務をより良いものにできるでしょう。

関連資料

PLM(プロダクトライフサイクルマネジメント)とは

PLMの定義と概要

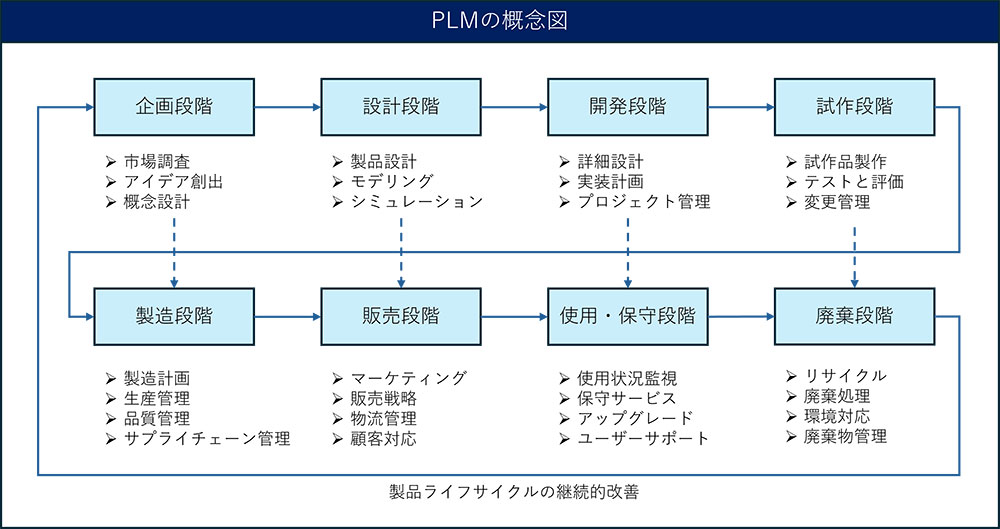

PLMは、製品のライフサイクル全体を通じて情報を一元管理し最適化する戦略的アプローチです。製品の誕生から廃棄までの全過程において、関連するデータ、プロセス、ビジネスシステムを統合し、効率的に管理することを可能にします。

製造業でPLM導入が求められる背景

製造業においてPLMが重要視される背景には、以下のような要因があります。

- 製品開発に必要な技術の多様化・複雑化への対応

現代の製品は、機械、電気、ソフトウェアなど多岐にわたる技術の統合が求められます。例えば、最新の自動運転車には、数百のセンサー、高度な人工知能アルゴリズム、複雑なメカニカルシステムが搭載されており、これらの要素を統合的に管理するためにPLMが不可欠となっています。 - 開発期間の短縮化への対応

市場ニーズの急速な変化に対応するため、製品開発のスピードアップが求められています。例えばスマートフォンメーカーは、新機種の開発期間を従来の18ヶ月から12ヶ月に短縮し、最新技術をいち早く市場に投入することが求められることもあります。 - 激化するグローバル競争への対応

世界中の企業が競合する中、効率的な製品開発と生産が求められています。PLMを導入することで、例えば多国籍企業は、世界各地の拠点間で設計データや製造ノウハウを共有し、24時間体制での製品開発を実現できます。 - 顧客ニーズの多様化への対応

カスタマイズ製品や多品種少量生産への対応が必要となっています。PLMを活用することで、例えば家具メーカーは、顧客の好みに合わせた製品バリエーションを効率的に管理し、短納期でのオーダーメイド製品の提供が可能となります。 - 厳格化された規制要件への対応

安全性や環境性能に関する規制が厳しくなる中、製品のトレーサビリティや法令遵守の証明が重要になっています。PLMを用いることで、例えば航空機メーカーは、部品の調達から製造、運用、廃棄までの全過程を詳細に記録し、安全性証明や環境規制への適合を容易に示すことができます。

これらに対応するため、PLMは製造業にとって導入が不可欠なフレームワークになっています。PLMを導入することで、企業は製品情報を一元管理し、部門間の連携を強化することで、意思決定のスピードを上げることができます。

PLMの主要要素

ここでは、PLMで必要となる主要な要素について詳しく見ていきます。

データ管理

PLMの中核機能であるデータ管理は、3Dモデル、2D図面、仕様書、試験結果、製造指示書、部品表(BOM、Bill Of Materials)などの製品関連情報を一元管理します。強力なバージョン管理機能により、設計変更の履歴追跡や比較が容易になります。また、CADデータとの連携により、設計データの整合性が保たれ、変更の影響を即座に共有できます。

プロジェクト管理

製品開発プロジェクトの進行を可視化し、効率的な管理を支援します。タスクの定義、割り当て、進捗管理をガントチャートやPERT図で可視化し、リソース配分の最適化やリスク管理を行います。リアルタイムの進捗更新と自動アラート機能により、問題の早期発見と対応が可能になります。

ワークフロー管理

PLMでは、製品開発に関わる様々なプロセスを電子的なワークフローとして定義し、自動化します。これには設計変更承認プロセス、部品承認プロセス、文書レビュー・承認プロセス、試験・検査プロセス、製造準備プロセスなどが含まれます。これにより、業務の効率化と標準化が実現します。

品質管理

設計から製造、保守に至るまでの品質関連情報を統合的に管理します。要求仕様管理、品質検査プロセスの標準化、不適合管理、トレーサビリティの確保などを通じて、製品品質の向上とコスト削減を実現します。

サプライチェーン管理

設計段階から調達、製造、物流までの情報を一元管理し、効率的なサプライチェーン管理を実現します。サプライヤー管理、コラボレーティブ設計、在庫最適化、変更管理などの機能により、全体的なサプライチェーンコストの削減と柔軟性の向上が可能になります。

関連資料

PLM導入のメリット

まず、PLM導入がもたらす具体的なメリットについて詳しく解説します。

開発期間の短縮

PLMの導入により、製品開発期間を大幅に短縮できます。

情報の一元管理と部門間の連携強化により、従来のサイロ化された開発プロセスを改善し、並行開発(コンカレントエンジニアリング)を促進します。例えば、設計部門と製造部門が同時に製品データにアクセスし、製造性を考慮した設計を早期に実現することができます。

また、過去の設計資産の再利用も容易になり、新製品開発の効率が向上します。

品質向上

PLMは製品品質の向上にも大きく貢献します。設計ミスの早期発見や、変更管理の徹底により、品質問題の発生を未然に防ぐことができます。また、トレーサビリティの向上により、万が一問題が発生した場合でも、原因の特定と対策の実施が迅速に行えます。

さらに、シミュレーションやデジタルプロトタイピングの活用により、物理的な試作品の数を減らしつつ、より多くの設計検証を行うことが可能になります。これにより、最終製品の品質と信頼性が向上します。

コスト削減

PLMの導入は、長期的には大きなコスト削減効果をもたらし、企業の収益性向上に貢献します。開発期間の短縮や品質向上による直接的なコスト削減に加え、間接的な効果も期待できます。

例えば、設計の標準化と部品の共通化により、材料コストを削減できます。また、在庫管理の最適化によって在庫コストを抑えることができます。さらに、アフターサービスの効率化によりサポートコストの削減も可能になります。

コラボレーション強化

PLMは部門間やグローバル拠点間のコラボレーションを大幅に改善します。共通のプラットフォーム上で情報を共有することで、地理的な制約を越えた協業が可能になります。例えば、日本の設計部門、中国の製造部門、欧州の販売部門が同じ製品データにアクセスし、リアルタイムで情報を交換できるようになります。

これにより、意思決定のスピードが向上し、グローバル市場のニーズにより迅速に対応できるようになります。

イノベーション支援

PLMの運用は企業のイノベーション活動を効果的に支援します。データの一元管理と部門横断的な情報共有により、イノベーションの基盤となる環境を整えます。

PLMを活用することで、過去のプロジェクトや製品に関する情報を体系的に蓄積し、新製品開発に活用できます。また、社内外からのアイデアを収集、評価、管理するプロセスを提供し、優れたアイデア創出を促進します。

さらに、高度なシミュレーション技術により、革新的なアイデアを低コストで検証できるようになります。これにより、従来は技術的または経済的に実現困難だったアイデアの実現可能性を探ることができます。

設計DXの実現

近年DX推進は加速しており、PLMは、製造業のDXにおいて中心的な役割を果たします。特に設計プロセスのデジタル化、いわゆる設計DXにおいて、PLMは不可欠なツールとなっています。

PLMは設計DXを推進する上で、以下のような重要な役割を果たします。

- デジタルスレッドの実現:PLMは製品のライフサイクル全体を通じて、デジタルデータの連続性(デジタルスレッド)を確保します。これにより、設計から製造、サービスまでのシームレスなデータフローが可能になります。

- モデルベースシステムズエンジニアリング(MBSE)の支援:PLMは複雑なシステムの設計において、モデルベースのアプローチを可能にします。これにより、設計の早期段階からシステムの挙動を予測し、最適化することができます。

- AI・機械学習の活用基盤:PLMに蓄積されたデータは、AI・機械学習アルゴリズムの学習データとして活用できます。これにより、設計の最適化や予測的メンテナンスなどの高度な機能を実現できます。

設計DXについては「製造業のための設計DX導入ガイド:Azureで実現する競争力向上戦略」もご覧ください。

Azure上でのPLM実装のメリット

PLMシステムをMicrosoft Azure上で実装することで、多くの利点が得られます。以下に主な利点を説明します。

グローバルな協調設計の実現

ある事例では、Azureを活用することで、グローバルな協調設計を実現するという大きな成果が得られました。具体的には、世界中のグループ会社がAzureのPLMシステム「Teamcenter」に接続できるようになり、地理的な制約を超えた設計作業が可能になりました。この環境を活かし、各国のデザインセンターで設計されたデータを日本の設計部門がチェックし承認するといった、国境を越えた効率的な設計プロセスが確立されました。これにより、設計品質の向上と開発期間の短縮が同時に達成され、グローバル企業としての競争力が大幅に強化されています。

データベースの柔軟性と安定性の向上

ある事例では、オンプレミスのSQL ServerからAzure SQL Databaseへの移行が行われました。この移行により、データベース性能を柔軟に調整できるようになりました。さらに、自動的なパッチ適用やバックアップ機能により、運用負荷が大幅に軽減されました。また、Azure SQL DatabaseのQuery Performance Insightを活用することで、データベースの処理低下を迅速に検知し、対応することが可能になりました。これらの改善により、データベースの安定性と運用効率が大幅に向上しています。

高性能コンピューティングリソースの活用

バッチ処理用のサーバーにGPU付きインスタンスを採用することにより、仮想マシンの数を半減させながらも、十分な性能を発揮できるようになった事例もあります。さらに、GPU の高い並列処理能力を活かすことで、大規模なデータ処理や解析作業の効率が大幅に向上しました。この結果、システム全体のパフォーマンスが向上すると同時に、運用コストの削減にも成功しています。

開発環境の迅速な構築

ある大手製造業企業の事例では、従来のオンプレミス環境では1〜2ヶ月もかかっていた開発環境の準備が、Azureを活用することでわずか2〜3日に短縮されたのです。これはAzureの柔軟な仮想化技術によって実現されたものであり、既存の開発環境のインスタンスを簡単に複製し、必要なデータをコピーするだけで新しい環境を素早く立ち上げることが可能になりました。この手法により、環境構築にかかる作業時間と労力が大幅に削減されました。また、新しいプロジェクトの立ち上げ時間が短縮されるだけでなく、既存システムの改善や検証にかかる時間とコストも大きく削減されました。結果として、企業の開発サイクル全体が加速し、市場の変化や顧客ニーズにより迅速に対応できるようになりました。

コスト削減と運用効率の向上

複数の製造業企業の事例から、Azureの活用によるコスト削減と運用効率の向上が顕著に示されています。ある大手企業では、データベースの停止を伴う作業が不要になったことで、年間2〜3人月もの工数削減を実現しました。さらに、クラウドネイティブな機能を活用することで、これまで必要だったバックアップソフトウェアの購入も不要になりました。また、別のグローバル企業でも、世界規模での展開におけるコスト削減効果が顕著でした。Azure上でPLMシステムを集中管理することにより、各子会社へのサーバー設置や現地IT担当者の雇用が不要となり、大幅なコスト削減を達成しました。

セキュリティと可用性の向上

Azure上でのPLM実装は、セキュリティと可用性の面でも大きな利点をもたらします。まず、Azure Backupを活用することで、企業のニーズに応じた細かな設定が可能になり、高速かつ簡単なデータリストアが実現します。これにより、システム障害やデータ損失のリスクが大幅に軽減されます。また、Azureの強固なセキュリティ機能を活用することで、機密性の高い設計データや製品情報を安全に管理できます。クラウド環境特有のセキュリティリスクに対しても、Azureの多層的な防御機能により、高度な保護が提供されます。さらに、Azureの柔軟な権限設定機能により、必要に応じて担当者が迅速に対応できる環境が整います。これは、緊急時の対応や日常的な運用管理の効率を大きく向上させます。

このように、Azure上でのPLM実装は企業の全体的な競争力を大幅に強化します。製品ライフサイクル全体を通じた効率化とイノベーションの促進により、企業はより迅速に市場の変化に対応し、顧客満足度を向上させることができます。結果として、市場シェアの拡大や新規市場への進出、さらには持続可能な成長を実現する強力な基盤となるのです。 Azure上でのPLM実装は、単なるIT戦略の一環ではなく、企業の成長戦略そのものを支える重要な要素となっています。

PLMの導入におけるポイント

PLM導入は、企業にとって大きな変革を伴うプロジェクトです。成功裏に導入を進めるためには、適切な方法論と段階的なアプローチが重要です。

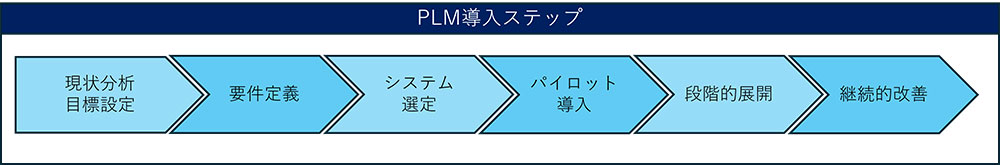

導入ステップ

PLMの導入は、企業にとって大きな変革を伴うプロジェクトです。成功裏に導入を進めるためには、適切な方法論と段階的なアプローチが重要です。

- 現状分析と目標設定

現在の製品開発プロセスを分析し、PLM導入による具体的な改善目標を設定します。 - 要件定義

業務要件や技術要件を明確化し、最適なPLMソリューションの選定基準を決定します。 - システム選定

要件に基づいて適切なPLMシステムを選定します。 - パイロット導入

限定された範囲でPLMシステムを導入、パイロット運用を開始し、効果検証と課題抽出を行います。 - 段階的展開

パイロット導入の結果を踏まえ、全社的な展開を段階的に進めます。 - 継続的改善

運用状況を定期的に評価し、必要に応じてシステムや運用方法を改善します。

導入期間は企業規模や導入範囲により異なりますが、中規模企業では約6-12ヶ月が一般的です。

中小製造業におけるPLMシステム選定や導入のポイントと注意点

PLMは大企業向けのシステムというイメージがあるかもしれません。実際、多くのPLMシステムは膨大なコストと構築期間を必要とするものばかりです。しかし、中には短納期でシステムを構築でき、コストを抑えられるものもあり、中小製造業でもPLM導入は可能です。以下のようなポイントを抑えておきましょう。

- クラウドベースのソリューション活用

初期投資を抑えるため、クラウドベースのPLMソリューションを選択するケースが増えています。 - 段階的な導入アプローチ

まず設計データ管理から始めて徐々に機能を拡張していくなど、段階的なアプローチが有効です。 - ユーザーの受容性への配慮

従来の業務プロセスからの変更に対する抵抗を軽減するため、十分な教育と支援が必要です。 - ROIの明確化

投資対効果を明確にし、経営層の継続的な支援を得ることが重要です。

ユーザートレーニングの重要性

PLMシステムの成功的な導入と運用には、適切なユーザートレーニングが不可欠です。効果的なトレーニングにより、ユーザーの抵抗を軽減し、システムの活用度を高めることができます。

トレーニングプログラムは、座学だけでなく、実際の業務シナリオに基づいたハンズオンセッションを含めることが重要です。また、継続的なサポートと定期的なスキルアップセッションを提供することで、長期的な成功を確保できます。

PLMシステムの実装

PLM(製品ライフサイクル管理)の概念を実際のビジネスプロセスに組み込むには、適切なPLMシステムの選択と実装が不可欠です。PLMシステムは、製品に関するすべての情報とプロセスを一元管理し、組織全体で共有するためのプラットフォームを提供します。ここでは、PLMシステムの主な種類、その特徴、そして他のシステムとの連携について詳しく見ていきましょう。

PLMシステムの種類

PLMシステムは、企業のニーズや運用形態に応じて主に以下の3つのタイプに分類されます。それぞれの特徴、メリット、デメリットを詳しく見ていきましょう。

- オンプレミス型PLMシステム

オンプレミス型PLMシステムは、企業が自社のサーバーやデータセンターにソフトウェアをインストールして運用する形態です。

メリット:- データの完全な管理と制御が可能

- セキュリティ要件の厳しい業界に適している

- カスタマイズの自由度が高い

- インターネット接続に依存しない

- 初期投資が高額(ハードウェア、ソフトウェアライセンス、設置費用など)

- 維持管理に専門的な IT スキルが必要

- アップグレードやスケーリングに時間とコストがかかる

- クライアント運用クラウド型システム(プライベートクラウド利用、クラウド型PLM)

このモデルでは、PLMシステムはクラウド環境で運用されますが、そのインフラストラクチャは特定の企業専用に構築され、管理されます。

メリット:- オンプレミス型と比べて初期投資を抑えられる

- セキュリティとデータ管理の柔軟性を維持しつつ、クラウドの利点を活用できる

- 必要に応じてリソースを柔軟に拡張可能

- 専用のクラウドインフラ管理が必要

- 完全なパブリッククラウドソリューションと比べると初期コストが高くなる可能性がある

- アップグレードの複雑さはオンプレミス型と同様

- SaaS型PLMシステム(クラウド型PLM)

SaaS(Software as a Service)型PLMシステムは、クラウド上でホストされ、インターネット経由でサービスとして提供されます。

メリット:- 低い初期投資でスタートできる

- 迅速な導入が可能

- 自動アップデートにより常に最新版を利用できる

- スケーラビリティが高く、必要に応じて容易に拡張可能

- 場所を選ばずアクセス可能

- データがサービスプロバイダーのサーバーに保存されるため、自社のセキュリティポリシーの適用が難しい場合がある

- インターネット接続に依存する

- カスタマイズの範囲が限定される可能性がある

- 長期的には利用料金の累積でコストが高くなる可能性がある

PLMとCAD ソフトウェアの連携

製品設計の複雑化に伴い、近年3Dモデルの活用が急速に広がっています。この傾向により、3Dモデルの効率的な管理がますます重要になってきています。PLMシステムとCADソフトウェアの統合は、この課題に対する強力なソリューションとなり、製品設計プロセスを大幅に効率化します。

特に3Dモデルの効率的な管理を実現し、設計プロセスを大幅に効率化します。CADで作成したモデルは自動的にPLMシステムに登録され、関連文書とリンクされます。設計変更の影響分析や早期問題発見にも貢献します。

PLMと他のシステムとの連携

PLMシステムの効果を最大化するためには、他の業務システムとの適切な連携が不可欠です。特に、ERP(Enterprise Resource Planning)やCRM(Customer Relationship Management)との統合は重要です。

- ERPとCRMとの統合

PLMとERPの連携では、PLMで管理される製品構成(BOM)データをERPの生産計画や原価計算に直接反映させることができます。これにより、設計変更が生産やコストに与える影響をリアルタイムで把握できるようになります。

また、PLMとCRMの連携では、顧客の要求仕様を直接PLMに取り込み、製品開発に反映させることが可能になります。また、製品のライフサイクル情報をCRMに提供することで、顧客サポートの質を向上させることができます。 - IoT、AI、クラウドとの統合による次世代PLMの展望

IoT、AI、クラウド技術との統合は、PLMの可能性をさらに広げています。

IoTとの統合では、製品の使用データをPLMにフィードバックし、次世代製品の設計改善に活用できます。

PLM導入における課題

PLM導入には多くのメリットがある一方で、いくつかの課題も存在します。主な課題としては、以下が挙げられます:

従業員のマインドセット変革(ライフサイクル思考、SDGs)

PLMは製品ライフサイクル思考をベースとしたフレームワークであり、単にツール導入するだけでできるものではありません。従業員が、製品ライフサイクル全体を見据えた思考を身につけることで、従業員は自身の役割をより広い文脈で理解し、イノベーションや継続的改善に貢献できるようになります。ライフサイクル思考を企業文化に組み込むことでPLMが完成し、より大きな変革が可能になります。

また、SDGs(持続可能な開発目標、Sustainable Development Goals)への意識を持つことも重要です。環境への影響などに配慮した意識を持つことで、PLM全体での資源の効率的利用や再利用が可能になります。

組織変革

PLMの導入は単なるシステム導入ではなく、業務プロセスの変革を伴います。従業員にマインドセット変革を促すのみでなく、組織体制の見直しやPLMを運用していくための新しい働き方など、会社として、組織としても変革していく必要があります。

既存システムとの統合

多くの企業では、すでに様々な業務システムが稼働しています。PLMをこれらの既存システムと適切に統合し、シームレスな情報の流れを実現することが課題となります。

データ移行と整備

過去の設計資産や製品データを新しいPLMシステムに移行し、適切に整備することは大きな労力を要します。

これらの課題に対しては、段階的な導入アプローチ、十分な教育・トレーニング、経営層のコミットメントなどが重要な対策となります。

クラウド環境への移行に伴う課題

PLMシステムをクラウド環境、特にAzureに移行する際には、以下のような課題に直面する可能性があります。

- データベースの移行:

オンプレミスのSQL ServerからAzure SQL Databaseへの移行には、「バージョン」の概念の違いや運用方法の変更が必要となります。 - パフォーマンスの最適化:

クラウド環境での最適なパフォーマンスを得るために、ロードバランサーの設定や冗長化構成の最適化が必要となる場合があります。 - セキュリティの確保:

クラウド環境特有のセキュリティリスクに対応するため、適切なセキュリティ設定とコンプライアンスへの対応が求められます。 - スキルセットの更新:

IT部門のスタッフは、クラウド環境での運用やトラブルシューティングのスキルを習得する必要があります。

これらの課題に対しては、段階的な移行アプローチや、十分な計画と検証期間の確保などが有効な対策となります。

クラウド型PLMの特徴とその利点

近年、クラウドベースのPLMソリューションは、急速に普及しています。この背景には、導入の容易さ、コスト効率の良さ、そしてグローバルアクセスの実現といった利点があります。

クラウド型PLMの種類

クラウドベースPLMには主に2つの形態があります。

- オンプレミスPLMのクラウド移行:既存のオンプレミスPLMシステムをクラウド環境に移行する方法です。この方法では、既存のカスタマイズや設定を維持しつつ、クラウドのメリットを活用できます。

- クラウドネイティブPLM:クラウドサービスとして設計されたPLMを利用する方法です。これらは通常、SaaS(Software as a Service)モデルで提供され、迅速な導入と継続的なアップデートが特徴です。

クラウド型PLMのメリット

クラウドPLMのメリットとして以下が挙げられます:

- 低い初期投資

高価なハードウェアの購入が不要で、初期コストを抑えられます。 - 迅速な導入

特にクラウドネイティブPLMの場合、システムのセットアップが容易で、短期間で運用を開始できます。 - スケーラビリティ

必要に応じて機能や利用者数を柔軟に拡張できます。 - グローバルアクセス

インターネット経由でどこからでもアクセス可能です。 - 自動アップデート

常に最新バージョンを利用できます(特にクラウドネイティブPLMの場合)。 - 運用負荷の軽減

サーバーの管理やバックアップなどの運用タスクをクラウドプロバイダーに委託できます。一方で、クラウド型PLMを検討する際は、データのセキュリティ、既存システムとの統合、ネットワーク帯域の要件などを慎重に評価する必要があります。

PLM導入で検討したいMicrosoft Azure

Microsoft AzureはPLM実装に適したプラットフォームを提供しています。また、ArasやPTCはAzureでSaaS(Software as a Service)型PLMサービスを提供しています。Azureは、オンプレミスPLMのクラウド移行とクラウドネイティブPLMの両方をサポートし、企業のニーズに応じた柔軟な選択肢を提供します。

Microsoft Azureの高度なセキュリティ機能と世界中のデータセンターネットワークにより、PLMデータの安全性と可用性が確保されます。また、AIやIoT機能との統合が容易であり、次世代PLMの基盤として注目されています。

東京エレクトロンデバイスはAzure上でPLM環境を構築されるお客様に対し、Azure CSPライセンスの販売と技術支援の両面からサポートしています。また、パートナー企業とともにオンプレミスPLMのクラウド移行や、クラウドネイティブPLMの選定・導入など、お客様のニーズに応じたソリューションを提案し、PLMシステムの設計から導入、運用までをトータルにサポートいたします。

日本企業におけるPLM活用事例

PLMの導入は、日本企業の製造業においても着実に進んでいます。ここでは、異なる業種における具体的な活用事例を紹介します。

総合機械メーカーの事例

総合機械メーカーでは、全社的なPLMシステムの構築・運用により、製品開発プロセスを大幅に改善しました。

導入前はカンパニーが独自のPLMシステムを使用しており、外部ベンダーの提供するソリューションを個別に採用していました。これにより、グループ全体での連携が困難で、新規開発時のIT費用増大や意思決定の遅延などの問題が生じていました。

この課題を解決するため、全社共通のPLMプラットフォームを構築しました。この取り組みにより、PLM管理にかかるコストを80%削減し、事業の横展開が容易になりました。特に、各事業部門間の連携が強化され、企業全体でのデータ共有と協業が促進されました。

従来は個別に最適化されていた各事業部門のシステムを統合し、企業全体での効率的な製品ライフサイクル管理が可能になりました。さらに、システムに一定の自由度を持たせることで、各事業部門の特殊なニーズにも対応可能な柔軟性を確保しています。

精密機器メーカーの事例

精密機器メーカーではPLMを中心とするエンジニアリングチェーンを製造現場と相互連携させ、製品の企画・設計・生産・販売・保守に至るまでのプロセスをITで一元的に管理するアプローチを採用しました。

これまで、製造現場のIoT化は進んでいたものの、設計を含むDXは知見不足やコスト効果の不透明さから進展が遅れていました。また、システム導入が現場の実態に即さず、経営者の視点も短期的になりがちという課題がありました。

この取り組みにより、原価構成のシミュレーション機能を活用して、開発初期段階や製品のラインナップ変更時に、精度の高い原価企画を実現。さらに、想定販売量や利益、設備稼働率、設備の投資回収状況などを割り出し、製品ごとの投資回収進捗や見通し を管理することが可能となり、早い段階で経営判断へつなげられるようになりました。

PLMの未来展望

AI・機械学習とのさらなる統合

AI・機械学習とPLMの更なる統合により、将来的には「自律的設計最適化」が実現すると予測されています。例えば、製品の性能、コスト、製造キャパシティなどの与えられた制約条件下でのPLMの最適化ができるようになるでしょう。

デジタルツインとPLMの融合

デジタルツインとPLMの融合により、物理的な製品とそのデジタル表現をリアルタイムで同期させ、製品のライフサイクル全体をシミュレーションすることが可能になります。これにより、設計段階から製品の動作や性能を精密に予測し、最適化することができます。

サステナビリティとPLMの関係

PLMを活用して製品の環境負荷を、設計段階から評価し、最小化する動きが加速しています。このアプローチにより、企業は環境に配慮した製品開発を効率的に行うことができます。これらの先進的な取り組みにより、PLMは単なる製品データ管理ツールから、企業の持続可能な成長を支える戦略的プラットフォームへと進化しつつあります。この進化は、製造業界全体にも大きな影響を与えており、PLMの重要性はますます高まっています。

特に、クラウドベースのPLMソリューションの普及が急速に拡大しています。これは、AI・機械学習の統合やデジタルツインの実現、さらにはグローバルな協業の促進など、先進的な機能の実装がクラウド環境で容易になるためです。

このように、PLMは製造業のデジタル変革を牽引する核心的な技術として、今後さらに発展していくことが期待されます。

今こそPLM導入のとき:AI時代の製造業を勝ち抜く戦略的アプローチ

製造業のデジタル化が加速する中、PLMの導入は今まさに取り組むべき重要課題です。特に、AI、機械学習、IoTの急速な発展を考えると、これらの技術を視野に入れたPLM戦略の構築が不可欠です。

今PLMの導入を検討する企業は、単なる製品データ管理にとどまらず、将来的なAI統合や機械学習の活用を見据えたシステム設計を行うべきです。例えば、設計最適化や予測的メンテナンスなど、AIによる高度な機能の実装を将来的に可能にする柔軟なPLMアーキテクチャを選択することが重要です。

東京エレクトロンデバイスは、パートナー様と一緒に、PLM基盤としてのクラウド環境の導入検討から実装までをトータルにサポートいたします。豊富な経験と知見を持つ専門家チームが、AI時代における製造業の変革やお客様のビジョン実現のための、最適なAzureソリューションの設計と実装をお手伝いします。「DXで実現する設計開発業務のイノベーションシナリオ」も合わせてご覧ください。

関連資料

PLMに関する質問

Q.PLMとERPの違いは何ですか?

PLMは製品のライフサイクル全体を管理するシステムで、主に製品開発と設計に焦点を当てています。一方、ERPは企業の日常業務(財務、人事、調達、生産など)を管理するシステムです。PLMは製品データに、ERPは取引データに重点を置いています。

Q.中小企業でもPLMは導入可能ですか?

はい、可能です。クラウドベースのPLMソリューションの登場により、初期投資を抑えた導入が可能になりました。中小企業向けにスケーラブルで柔軟なPLMソリューションも多く提供されています。

Q.PLMの導入にはどのくらいの期間がかかりますか?

導入期間は企業規模や導入範囲によって異なりますが、一般的に小規模な導入で3〜6ヶ月、中規模な導入で6ヶ月〜1年、大規模な全社的導入で1〜2年程度かかります。

Q.PLM導入の際の一般的なコストはどれくらいですか?

コストは企業規模や導入範囲によって大きく異なります。クラウドベースのソリューションでは、ユーザー数に応じた月額課金制のものもあります。具体的な金額は、ベンダーに問い合わせるのが最適です。

Q.PLMは特定の業界にのみ適用されますか?

いいえ、PLMは多くの業界で適用可能です。自動車、航空宇宙、電機、機械、消費財など、製品開発を行うほとんどの製造業で活用されています。最近では、建設業やファッション産業などにも適用が広がっています。

Q.PLM導入後のROI(投資収益率)はどのように測定しますか?

ROIは通常、以下の要素を考慮して測定します。開発期間の短縮、設計変更の減少、製品品質の向上、材料コストの削減、市場投入時間の短縮、顧客満足度の向上など。これらの指標を導入前後で比較し、金銭的価値に換算してROIを算出します。

Q.PLMのセキュリティリスクにはどのようなものがありますか?

主なセキュリティリスクには、データ漏洩、不正アクセス、知的財産の盗難などがあります。クラウドベースのPLMを使用する場合、データの保管場所や転送時の暗号化も考慮する必要があります。これらのリスクに対しては、強力な認証システム、暗号化、アクセス制御などの対策が必要です。

Q.オープンソースのPLMソリューションは存在しますか?

はい、存在します。Aras Innovator、OpenPLM、odoo などがオープンソースのPLMソリューションとして知られています。これらは初期コストを抑えられる利点がありますが、カスタマイズやサポートには専門知識が必要な場合があります。