Microsoft Azureコラム

Writer:手戸 蒼唯(てど あおい)

OPC UAの概要やメリットとは?製造業のグローバル展開で重要となるOPC UAの実装から活用まで

工場設備のデジタル化が進む中、メーカーの異なる設備間でのデジタル連携が大きな課題となっています。OPC UA(OPC Unified Architecture)は、この課題を解決する国際標準の通信規格であり、特に欧州の製造業で広く採用されています。グローバルなサプライチェーンの中で、日本の製造業も海外企業とのデータ連携が求められる時代です。本記事では、今後製造業において重要となるOPC UAを詳しく解説します。

OPC UAとは

製造業のデジタル化において重要な役割を果たすOPC UAの基本概念と、その必要性について解説します。

OPC UAの基礎知識

OPC UA(OPC Unified Architecture)は、2006年にOPCファウンデーションによって作られた産業用の通信規格です。工場の製造現場で、メーカーの異なる機器やシステムをスムーズにつなげることができます。

特に重要なのは、OPC UAが単なるデータのやり取りだけでなく、データの持つ意味や他のデータとの関係まで定義できる点です。例えば、温度センサーのデータを取得する場合、従来は単なる数値としてしか扱えませんでしたが、OPC UAではその値が「摂氏温度」であることや、「許容範囲」、「警告の基準値」といった関連情報まで含めて定義できます。

また、どのようなOSでも使える、安全な通信ができる、データの表現方法が豊富、必要に応じて機能を拡張できるといった特徴があり、現代の製造業の要望に応えています。

前身となるOPC Classicとの違い

OPC UAの前身であるOPC Classic(OLE for Process Control)は、Windowsプラットフォームに依存した通信規格でした。これに対し、OPC UAはプラットフォームに依存しない新しいアーキテクチャとして開発されています。

両者の違いの具体例を挙げると、OPC ClassicではWindows固有の通信技術であるDCOM(Distributed Component Object Model)を使用していたため、異なるOSを使用する機器との通信や、ファイアウォールを越えた通信に制限がありました。一方でOPC UAはTCP/IPベースの通信を採用し、OSに依存しない柔軟な通信を実現しています。セキュリティ面でも、OPC UAは最新の暗号化技術やユーザー認証機能を標準で備えており、より安全な通信が可能です。

OPC UAが必要とされる背景

製造業のデジタル化が進む中、工場内には様々なメーカーの設備が混在しています。これらの設備がそれぞれ独自の通信プロトコルを使用していては、統合的なデータ収集や分析が困難です。

例えば、自動車部品製造工場のケースを考えてみましょう。プレス機械、溶接ロボット、検査装置がそれぞれ異なるメーカー製である場合、これらの設備からのデータを統合して品質管理や生産効率の分析を行うためには、各設備のプロトコルに対応した個別のインターフェースが必要でした。OPC UAは、このような課題を解決する共通言語としての役割を果たします。

欧州ではグローバルスタンダードとして位置づけられる

欧州では、Industry 4.0やスマートファクトリーの実現に向けた取り組みの中で、OPC UAが標準規格として広く採用されています。

特に自動車産業では、Catena-X(カテナエックス)というデータ共有基盤においてOPC UAが重要な役割を果たしています。これは、自動車メーカーとサプライヤー間でのデータ共有を標準化し、サプライチェーン全体の透明性と効率性を高めることを目的としています。

OPC UAの技術的特徴

OPC UAの核となる技術的な特徴について、その構造と仕組みを解説します。

統合アーキテクチャとしての特徴

OPC UAは、データ通信だけでなく、情報のモデリングや表現方法まで含む包括的なアーキテクチャです。この特徴により、単純なデータの送受信を超えて、データの意味や関係性まで含めた情報の共有が可能になります。

例えば、製造ラインの温度管理システムでは、以下のような階層的な情報構造を定義できます。

- 温度センサー自体の情報(メーカー、型番、設置日)

- 測定値に関する情報(現在値、単位、タイムスタンプ)

- プロセスに関する情報(正常範囲、警告閾値、アラーム条件)

このような構造化された情報モデルにより、異なるシステム間でデータを共有することができます。

情報モデリングと階層構造

OPC UAの情報モデルは、オブジェクト指向の考え方を基に設計されています。これにより、複雑な製造プロセスや設備の階層関係を、直感的に理解しやすい形で表現することができます。

実際の製造現場を例に考えてみましょう。ある自動車部品製造ラインでは、以下のような階層構造でデータを整理することができます。

【工場 → 製造ライン → 製造セル → 個別の機器 → センサー】

この階層構造の中で、各レベルに必要な属性やメソッドを定義し、上位レベルから下位レベルまでシームレスにデータにアクセスすることが可能です。

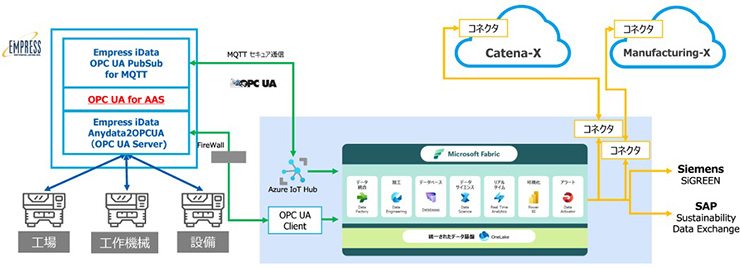

以下の図のように、工作機械あるいは工場内のデータを収集し、OPC UA の情報モデルを経由してMicrosoft Fabricのようなデータ加工を行うことが出来るデータ基盤に接続をすることで、Catena-XやManufacturing-Xの対応が見込めます。

セキュアなデータ通信の仕組み

OPC UAのセキュリティ機能は、産業用通信プロトコルの中でも特に充実しています。その中核となる要素は、「メッセージの暗号化」「アプリケーション認証」「ユーザー認証」の3層で構成されるセキュリティアーキテクチャです。

例えば複数の工場間でデータ連携を行う場合に、以下のようなセキュリティ対策が実現できます。

- SSL/TLS準拠の暗号化により、工場間の通信データを保護

- デジタル証明書による機器認証で、なりすましを防止

- ユーザー権限の細かな設定により、データアクセスを制御

通信プロトコルの構成

OPC UAの通信プロトコルは、柔軟性と拡張性を考慮して設計されています。基本的なプロトコルスタックは、セキュアなTCP通信を基盤としながら、より高度な機能を順次積み重ねる形で実装されています。

特筆すべきは、従来のクライアント/サーバー型通信に加えて、Pub/Sub型(Publisher/Subscriber型)の通信もサポートしている点です。これによりリアルタイムデータの配信やイベント通知など、様々な通信要件に対応することができます。

OPC UAのメリット

OPC UAの導入で、以下のようなメリットがあります。

- OSやハードウェアを問わず、さまざまな機器やシステムを接続できる

- 暗号化やアクセス制御など、高度なセキュリティ機能を標準装備

- 製造工程や設備の関係性を、わかりやすく可視化できる

- 欧州を中心に、世界標準の通信規格として広く採用されている

- 異なるメーカーの機器やシステム間でシームレスなデータ連携が可能

以下に、各メリットの詳細と実際の活用シーンを交えながら解説します。

マルチプラットフォーム対応によるフレキシビリティ

OPC UAの大きな特徴の一つは、OSやハードウェアに依存しない設計です。これにより、Windows、Linux、組み込み機器など、様々なプラットフォーム上で動作する機器やシステムを統合することができます。

例えば食品製造工場では、以下のような異なるシステムを統合的に管理しています。

- 生産設備制御(Linux搭載のliLC)

- 品質管理システム(Windows Server)

- モバイル端末での監視(iOS/Android)

これらのシステムをOPC UAで接続することで、プラットフォームの違いを意識することなく、シームレスなデータ連携が可能です。

なおデータ連携に関しては、Microsoft Fabricなどのクラウド型のデータ基盤と組み合わせることで、より効果的に実現できます。

「部門別ベストプラクティス 製造プロセスの見える化」では、従来の製造プロセスの課題やMicrosoft Fabricを活用した解決概要などを紹介しています。こちらもぜひご覧ください。

セキュアなデータ通信の実現

OPC UAのセキュリティ機能は、企業間のデータ連携においても安全性を確保します。特に重要なのは、エンドツーエンドの暗号化とアクセス制御の柔軟な設定が可能な点です。

例えば自動車部品メーカーでは、複数のサプライヤーとのデータ連携で以下のようなセキュリティ機能が必要となります。

データの暗号化により機密情報を保護

サプライヤーごとにアクセス権限を細かく設定

通信履歴の詳細な監査ログを保持

これらの要件に対し、OPC UAは産業制御システムセキュリティの国際標準IEC 62443に準拠した高度なセキュリティ機能を提供します。

Iotのセキュリティに関して詳しくは「IoTセキュリティの基本と実践 ~サイバー攻撃から企業を守る7つのポイント~」もご覧ください。

情報モデリングの柔軟性

OPC UAの情報モデリング機能は、複雑な製造プロセスや設備の関係性を柔軟に表現できます。この特徴は、特にスマートファクトリー化を進める際に大きな価値を発揮します。

例えば、半導体製造ラインでは以下の作業やデータ管理が発生します。

- 製造装置の状態監視

- プロセスパラメータの管理

- 品質データの収集

これらの異なる種類のデータを、統一的な形式で管理することができます。

なお製造プロセスのリアルタイムモニタリングと分析に関しては、Microsoft Fabricなどのクラウド型のデータ基盤と組み合わせることで、より効果的に実現できます。

「部門別ベストプラクティス 製造データの企業間データ交換」では、企業の製品開発部門の課題の一つであり、特に欧州で進むManufacturing-XやCatena-Xを介した連携や、異なるシステム間の連携を実現する方法をご紹介しています。こちらもぜひご覧ください。

グローバル標準規格としての互換性

OPC UAがグローバル標準規格として認知されていることは、海外展開を行う製造業にとって大きなメリットとなります。特にドイツを中心としたIndustry 4.0の取り組みでは、OPC UAは中核的な通信規格として位置づけられています。

製造業におけるOPC UAの重要性

製造業のグローバル化が進む中、OPC UAは単なる通信規格以上の役割を果たしています。ここでは、特に重要となる活用シーンについて解説します。

欧州企業とのデータ連携における必要性

欧州企業との取引において、OPC UAへの対応は今や必須要件となりつつあります。特に自動車産業や産業機械分野では、サプライチェーン全体でのデータ連携が求められています。

例えば日本の自動車部品メーカーのケースでは、以下のニーズに対してOPC UAを活用することで対応しています。

- 欧州の自動車メーカーからの品質データ共有要請

- 生産計画の連携による効率的な在庫管理

- カーボンフットプリント計算のためのエネルギーデータ共有

Manufacturing-XおよびCatena-Xとの親和性

Manufacturing-Xとは製造業全体のデータ共有基盤、Catena-Xは自動車産業に特化したデータ共有エコシステムです。Catena-Xは2021年にBMW、Mercedes-Benzなどのドイツ主要自動車メーカーが設立し、Manufacturing-Xは2022年にドイツ政府が承認した、より広範な製造業向けのプロジェクトです。

これらのプラットフォームではOPC UAが標準的なデータ連携方式として採用されており、製造現場のデータを安全かつ効率的に共有できます。Catena-Xのデータ共有の仕組みは、Manufacturing-Xの基盤(BluePrint)としても活用されており、今後グローバルでの展開が期待されています。日本の製造業にとっても、特に欧州企業との取引において、これらのプラットフォームへの対応が重要な課題となってきています。

グローバルサプライチェーンにおける役割

グローバルサプライチェーンにおいて、OPC UAは以下のような重要な役割を果たします。

- サプライチェーンの可視化:部品の製造状況や在庫情報のリアルタイム共有

- 品質保証:製造プロセスデータの一貫した記録と共有

- サステナビリティ:エネルギー使用量やCO2排出量の計測・報告

これらのデータ連携は、Microsoft Fabricなどのクラウドプラットフォームと組み合わせることで、より効果的に実現できます。

Microsoft Fabricのより詳しい活用方法は、「部門別ベストプラクティス 製造データの企業間データ交換」でご紹介しています。

OPC UAの活用事例

製造業におけるOPC UAの具体的な活用事例を紹介します。

製造業のOPC UA活用事例:データ連携で実現する生産性向上

例えば自動車部品メーカーでは、欧州の取引先からの厳格な品質管理要求に対応するため、OPC UAを活用したデータ連携基盤の構築に取り組みました。従来、射出成形、塗装、組立など、異なるメーカーの設備が混在する製造ラインでは、各設備からのデータ収集に個別のシステムが必要で、リアルタイムでの品質管理が困難でした。また、設備の異常検知や予防保全にも多大な人的工数を要していました。

OPC UAの導入により、こうした課題を一気に解決できました。全ての製造設備からリアルタイムでデータを収集し、一元的な監視・分析が可能になったためです。例えば射出成形工程では、金型温度、射出圧力、冷却時間などの製造パラメータをリアルタイムでモニタリング。品質検査データとの相関分析により、不良発生の予兆を検知し、製造条件を自動調整するシステムを実現しました。

さらに、電力使用量やエアー消費量などのユーティリティデータも統合的に管理。AIによる需要予測と組み合わせることで、エネルギーコストの最適化も実現しています。さらにこれらのデータを、欧州の取引先とリアルタイムで共有することも可能です。Catena-Xのデータ連携基盤とも接続し、サプライチェーン全体での品質保証体制を確立しました。

導入効果は製造現場のあらゆる面で表れました。品質面では、不良率が低減。予防保全の実現により設備の計画外停止も減少し、ライン稼働率も向上しました。さらに、取引先との生産計画の連携による在庫削減や、データに基づく省エネ施策によりCO2排出量の削減効果もありました。

このように、OPC UAは単なるデータ収集の仕組みを超えて、製造業のDX化を支える重要な基盤技術として機能しています。特に欧州企業との取引において、OPC UAの活用は競争力の鍵となるでしょう。

スマートファクトリーの活用事例:全体最適化により省エネと品質管理を実現

製造業のカーボンニュートラル化が急務となる中、工場全体のエネルギー使用量の最適化が重要な課題となっています。OPC UAを活用することで、製造設備から空調設備まで、工場全体のエネルギーデータを統合的に収集可能です。AIによる分析と組み合わせることで電力需要を予測し、最適な運転計画を自動で立案できるようになりました。

さらに、製造パラメータと品質管理の高度化による相関分析で、省エネと品質の両立も叶います。各工程でのCO2排出量を自動計算して管理することも可能となりました。このように、OPC UAは環境負荷の低減と製造品質の向上を同時に実現する、スマートファクトリー化の重要な基盤技術として機能しています。

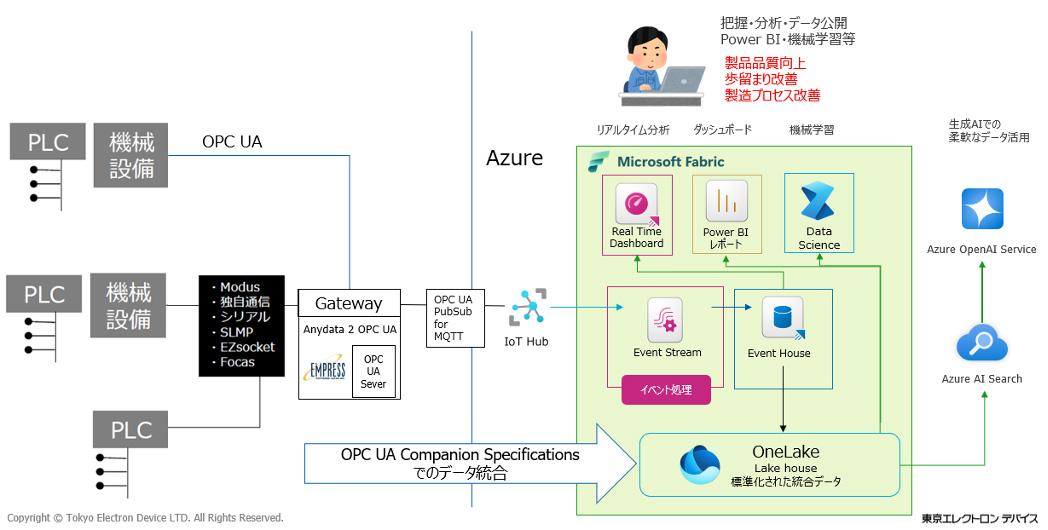

Microsoft Fabricを活用したデータ連携

製造現場から収集したデータを経営の意思決定に活用するには、高度なデータ分析基盤が必要です。Microsoft Fabricを活用することで、OPC UAで収集した製造データをクラウド上でリアルタイムに分析し、需要予測や品質管理、設備保全などに活用することが可能になります。例えば、複数拠点の生産実績データを統合・分析し、生産計画の最適化や経営ダッシュボードでの可視化といった高度なデータ活用を実現できます。

【実現イメージ】

業務でのデータ活用のハードルを劇的に下げるAI時代のデータ活用基盤「Microsoft Fabric」はこちらから資料ダウンロードいただけます。

またIoT Hubに関して詳しくは「IoT Hubとは?Azureサービス群での位置づけや特徴から実際の使い方までを紹介します」をご覧ください。

導入ステップと成功のポイント

OPC UAの導入を成功させるために必要な準備と、具体的なステップを解説します。

システム要件の確認

OPC UA導入に向けて、まずは現状のシステム環境を適切に評価することが必要です。具体的な確認項目として以下が挙げられます。

- ネットワークインフラ

- 帯域幅の確保(特にリアルタイムデータ収集時)

- セキュリティ要件の確認

- ネットワークの冗長性確保

- 既存設備の対応状況

- OPC UA対応状況の確認

- 必要なアップデートやゲートウェイの検討

- 既存設備の対応状況

- OPC UA対応状況の確認

- 必要なアップデートやゲートウェイの検討

段階的な導入アプローチ

OPC UAの導入は、リスクを抑えながら確実に成果を上げるため、段階的にアプローチしましょう。以下の3つのステップで進めます。

Phase 1:パイロット導入

- モデルラインでの試験導入

- 基本機能の検証

- 課題の洗い出し

パイロット導入では、最も効果が期待できる製造ラインを選定し、小規模な実証を行います。例えば自動車部品メーカーであれば、品質データの収集が特に重要な溶接工程を選び、OPC UAによるデータ収集を開始します。この段階で、通信速度や収集データの形式、セキュリティ設定など、基本的な機能検証を行います。発見された課題は詳細に記録し、次フェーズでの改善につなげます。

Phase 2:限定的展開

- 対象範囲の拡大

- データ活用施策の実施

- 運用手順の確立

限定的展開では、パイロットの成功体験を基に、段階的に対象を拡大します。この段階で重要なのは、データ収集だけでなく、収集したデータの具体的な活用方法を確立することです。製造現場での品質管理や設備保全など、実際の業務改善につながる施策を実施し、OPC UAの導入効果を可視化します。また、日常的な運用手順やトラブル対応手順も整備していきます。

Phase 3:本格展開

- 全社展開の実施

- グローバル連携の開始

- 改善活動の定着化

最終フェーズでは、これまでの経験を活かして全社的な展開を進めます。特にグローバル展開では、海外拠点との連携を視野に入れた標準化が重要です。欧州の取引先とのデータ連携を見据えて、自動車関連の企業であればCatena-Xなどのプラットフォームとの接続テストを実施します。また、継続的な改善活動を定着させるため、定期的な効果測定と評価の仕組みも構築しましょう。

このように段階的なアプローチを取ることで、各フェーズでの学びを次のステップに活かし、より確実な導入を実現することができます。

運用体制の整備

OPC UAを効果的に運用するには、体制づくりが不可欠です。主要なポイントは以下です。

- 専門チームの編成IT部門と製造部門の横断的な体制

- 教育・トレーニング計画の策定

- インシデント対応プロセスの確立

- 定期的な効果測定と改善活動

また、社内体制を整備するだけでなく、専門知識に長けた外部パートナーと連携することも有効です。

製造業のグローバル化やスマートファクトリーにおいてOPC UAの重要性はより高まっている

製造業のグローバル化が進む中、OPC UAは欧州を中心としたデータ連携の標準規格として不可欠な存在となっています。特にManufacturing-XやCatena-Xとの連携において、その重要性は高まる一方です。OPC UAの導入は、段階的なアプローチと適切な体制づくりにより、確実に成功へと導くことができます。

OPC UAの導入に関しては興味をお持ちの方は「Empress iData Anydata2OPCUA」をご覧ください。経験豊富な専門家が、お客様の課題に応じた最適なソリューションをご提案いたします。

OPC UAに関するよくある質問(FAQ)

- Q1. OPC UAとOPC Classicの違いは何ですか?

A. OPC ClassicはWindows環境に依存していましたが、OPC UAはプラットフォームに依存せず、より高度なセキュリティ機能と情報モデリング機能を備えています。 - Q2. 既存の設備でもOPC UAは使えますか?

A. OPC UA非対応の既存設備でも、ゲートウェイやコンバータを使用することで対応が可能です。 - Q3. OPC UAのセキュリティ対策は十分ですか?

A. OPC UAは暗号化、認証、アクセス制御など、産業用通信規格として最高水準のセキュリティ機能を備えています。 - Q4. 中小企業でもOPC UAの導入は可能ですか?

A. 段階的な導入アプローチを取ることで、中小企業でも導入は可能です。初期は重要な工程から始めることを推奨します。 - Q5. Manufacturing-XやCatena-Xとの連携には必ずOPC UAが必要ですか?

A. 必須ではありませんが、これらのプラットフォームではOPC UAが標準的なデータ連携方式として採用されているため、対応が推奨されます。 - Q6. OPC UAの導入コストはどのくらいですか?

A. 導入規模や既存システムの状況により大きく異なります。具体的な見積もりについては、個別にご相談ください。 - Q7. OPC UAの導入に特別な資格や知識は必要ですか?

A. 特別な資格は必要ありませんが、産業用ネットワークやシステム統合に関する基本的な知識が求められます。