導入実績・事例

Azure導入事例 株式会社大矢製作所 様

職人の勘と経験に頼ったものづくりからの脱却を目指して、

AI/IoTを活用した生産プロセスの可視化に成功

-将来は、ビッグデータを活用した高度な加工条件管理や品質管理を目指す-

戦前・戦後を通じて、日本経済の発展を支えてきた工業都市・神奈川県川崎。この地で創業50年以上の歴史を持ち、『摩擦圧接工法』という異種金属も接合できる独自技術によって、クライアントの高い信頼と評価を得ている株式会社大矢製作所。高い技術力を持った一部の職人による、勘と経験に頼ったものづくりからの脱却を目指し、AI/IoTを活用した生産プロセスの可視化に着手しました。

Azureを利用したIoTシステムの装置PLCを導入することにより、生産実績データや量産品の製造品質データを蓄積。これにより、量産製品の品質保証が実現できるようになり、顧客からの要望が多かった接合品質データの提供が可能となりました。

今後はAzureに蓄積したビッグデータを、新製品の加工に活かしていくことを目指しています。

これまでの課題

- 生産実績管理のためのデータが、収集・記録できていなかった

- 加工製品の品質保証データが、収集・記録できていなかった

- 勘と経験に頼る職人では、技術の伝承や後継者育成が困難だった

IoTによって得られた効果

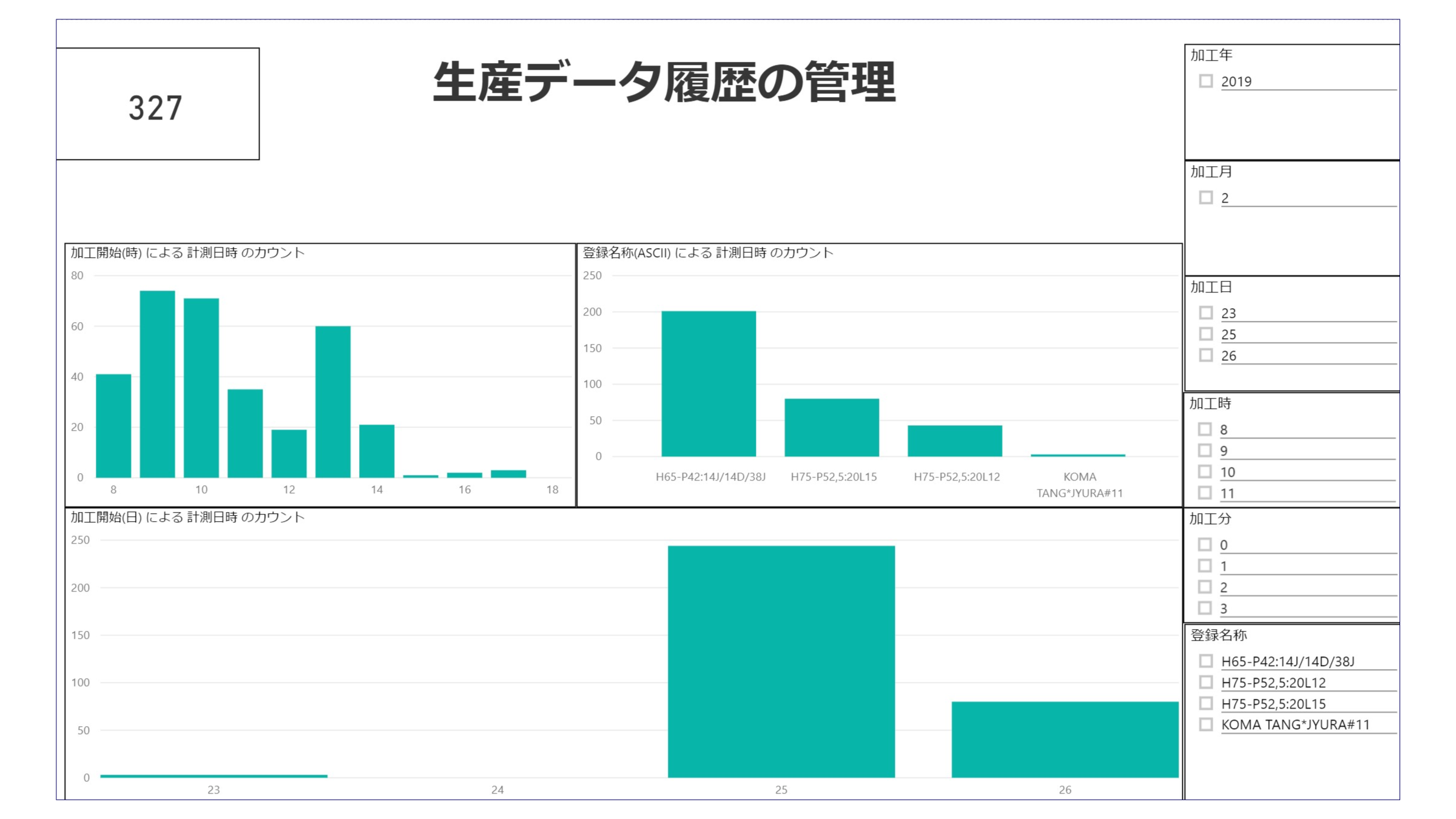

- Power BIによって、生産実績の見える化が可能となった

- 顧客から要望が多かった出荷製品の品質保証データを提供できるようになった

- 加工機の実測結果をビッグデータとして蓄積することにより、勘と経験に頼らない製品加工をするための布石が打てた

- 会社名

- 株式会社大矢製作所

- 設立年月日

- 1961年2月

- 主な事業内容

- 部品加工(旋盤加工・摩擦圧接品)

- 資本金

- 1,000万円

摩擦圧接機の生産実績管理・量産品製造におけるトレーサビリティ確保をAzure上で実現

-将来はAzure機械学習を活用した新製品の加工条件設定を目指す-

多くの中小製造企業と同様に、大矢製作所社においても人手不足・後継者不足という課題に直面していました。特に技術力が高い職人気質の技術者は経験と勘に頼る傾向があるため、技術の伝承や後継者育成が困難でした。

そこで、若手の職人でも容易に製品を作れる環境の実現に向け、AI/IoTを活用したデータ収集/可視化に着手しました。

ただ、従来の摩擦圧接機は旧型のPLCは付いているものの、IoTシステム化に向けたデータ出力機能を持ってませんでした。これを改善するため、かわさきIoTビジネス共創ラボ生産性向上WGのリーダーである株式会社東京エンヂニアリング(以下東京ENG社)にて最新PLCに交換、並びに加工機制御ソフト、制御画面の開発を実施しました。

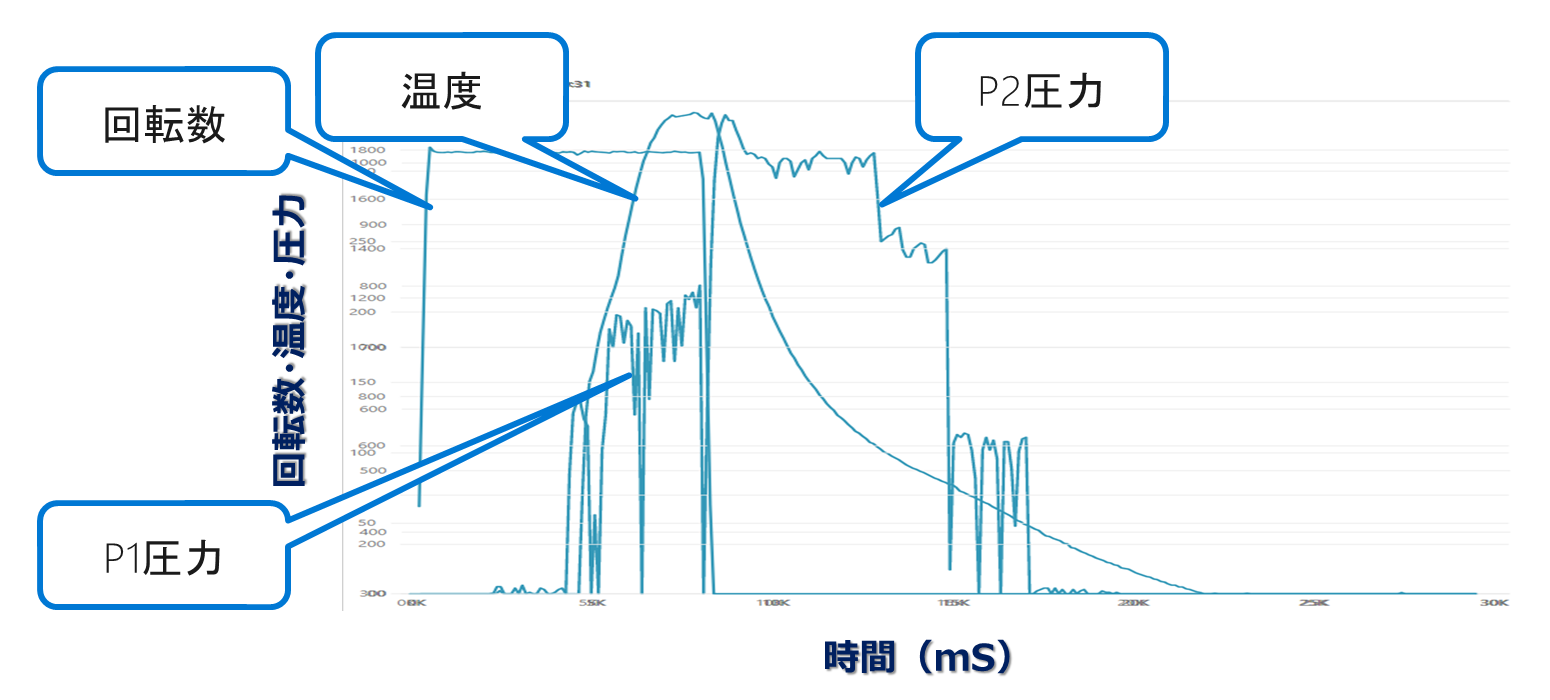

東京エレクトロン デバイス株式会社から提供されたAzure上のSQLデータベースに設定条件データ(製品№・名称・加工機設定条件(回転数、圧力制御条件))と一定間隔で収集した加工機実測データ(回転数、ヘッド位置、圧力、摩擦熱温度)を格納し、Azure Power BIでの見える化を実現しました。

今後は、試作品の加工で蓄積したビッグデータを機械学習の教師データとして活用することで、新製品の加工条件設定を最適化したいと考えています。

導入したサービス/機器

IoTデータ取得支援

- 1最新PLC取付

- 2摩擦圧接装置に付いていた旧型PLCを最新PLCに交換。加工機が出す設定値・実測データの取得が可能

- 3加工機制御ソフト開発

- 4新型PLCに交換することにより、加工機制御ソフトの更新を実施

- 5加工機制御画面開発

- 6加工機の状態が分かるよう、加工機制御画面の改善を実施

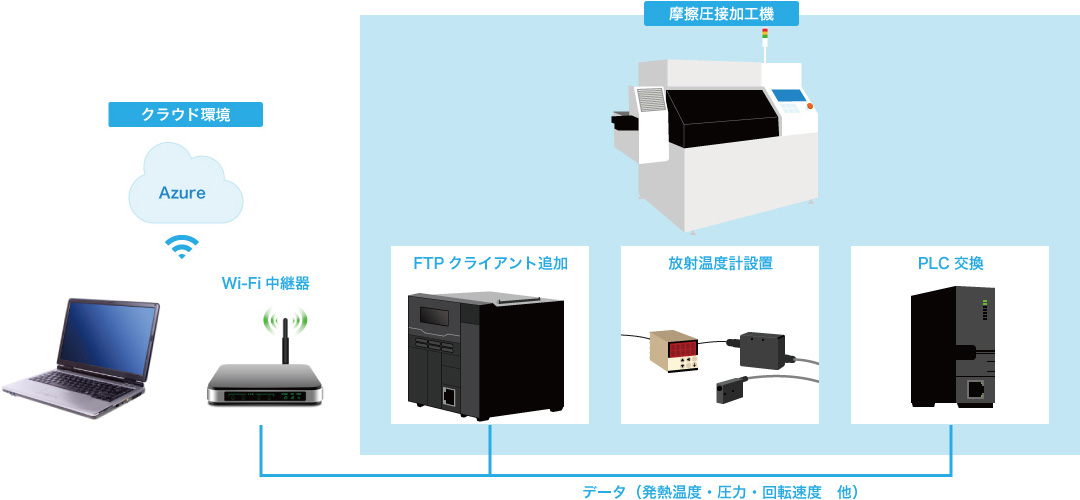

導入システム概要

摩擦圧接装置の改造

1. 新規PLCへの交換

2. 摩擦熱計測のための放射温度計設置

3. FTPクライアントの追加

PLCからの各種データをCSVファイルとしてFTPクライアントからWiFi経由でAzure上に送信

Azure上のSQLデータベースからPowerBIを利用しデータの見える化を実現

加工開始・終了時刻から生産量、加工実績時間を算出

横軸を時間軸とし、縦軸に温度プロファイルおよび加工機稼働状態(回転数、圧力、温度)をグラフ表示

CSPパートナー

- 会社名

- 株式会社東京エンヂニアリング

- 設立年月日

- 1976年11月1日

- 主な事業内容

- 制御盤製作、既設盤の最適化改造、現場設備の改善提案・運用サポート