ソリューション

-

PROEVER(プロエバー)

プロジェクトに、成功と革新を。組織横断プロジェクトの「見える化・管理」、問題解決のための「プロジェクトマネジメントの適切手法」を支援

-

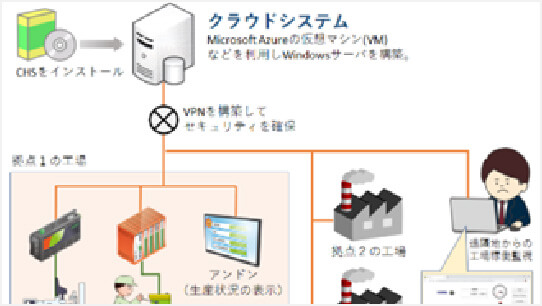

Azure運用監視

Azure運用監視サービス JIG-SAW OPS

製造業の運用課題を解決する、冗長化対応のAzure監視サービス

-

ソフトウェア開発

GitHub Copilot

AI駆動開発を実現する「GitHub Copilot」

-

データ分析AI導入活用製造業DXローコード・ノーコード/RPA

製造プロセス可視化ソリューション

製造プロセスデータを活かした「工場DX」の実現を支援する包括的なソリューション

-

データ取得・IoTデータ分析

IoT INSIGHT CaaS

Bluetoothセンサー情報を”開発なし”でクラウドに収集し可視化・分析できる月額定額サービス

-

データ取得・IoT

IoTテレマティクスサービス

Drive Tracer通信型ドライブレコーダーの情報をクラウドで管理。管理項目に応じたカスタマイズが可能。

-

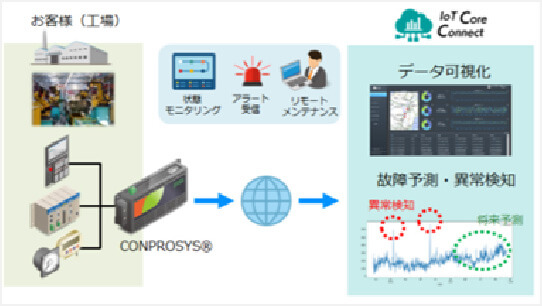

データ取得・IoT製造業DX

工場データ可視化

異常検知パッケージ生産現場とフィールドサービスのデータ可視化

-

データ取得・IoT

CONPROSYS HMI

System (CHS)Web HMI/SCADAソフトウェア

-

データ取得・IoT

CityVision

歩行者や車、モノのカウント

-

データ取得・IoTデータ分析製造業DX

IoTGO

ラインの稼働状況、生産数の可視化

-

データ取得・IoT

Cassia Bluetoothゲートウェイ

BLE特化で、長距離通信、複数BLEデバイスの同時接続を実現

デバイス

-

データ取得・IoT

CONPROSYS

センサーやCNC、PLC等の情報を簡単に取得可能なIoTゲートウェイ

デバイス

-

データ取得・IoT

KES IoT Logic

PLCからのデータ取り込みに特化したIoTゲートウェイ

デバイス

-

データ取得・IoT

Armadillo-IoTゲートウェイシリーズ

PLCからのデータ取り込みに特化したIoTゲートウェイ

デバイス

-

データ取得・IoT

SmartHop

920MHz帯マルチホップ無線

デバイス

-

データ取得・IoT

HF-W2000

コンパクトで、最長10年のロングライフサポート

デバイス

-

データ分析データ取得・IoT

Microsoft Fabric

データ活用のハードルを劇的に下げるAI時代のデータ活用基盤

-

データ分析製造業DX

BIGDAT@Analysis

専門知識不要、簡単操作でビッグデータを可視化・分析

-

データ分析製造業DX

MMPredict

AI・機械学習による故障予知サービス

-

データ取得・IoTデータ分析製造業DX

Toami Analytics

ビッグデータ活用(分析・予測)サービス

-

データ分析

ML Connect

AI解析のアルゴリズム選定とAIモデル作成プロセスを自動化

-

製造業DX

FalconLink on Azure

出荷装置のトラブルを遠隔支援

-

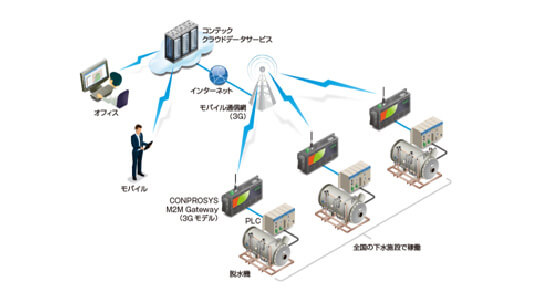

製造業DX

水処理装置の稼動監視パッケージ

水処理装置の稼働監視

-

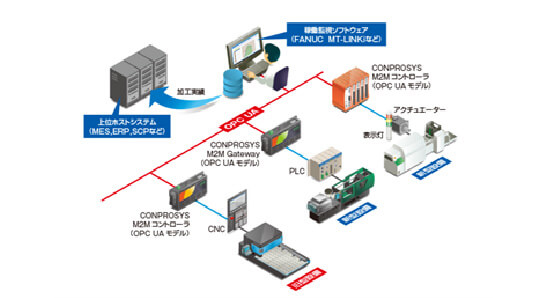

データ取得・IoT製造業DX

既存生産設備IoT導入パッケージ

工場全体の生産ラインの稼働監視

-

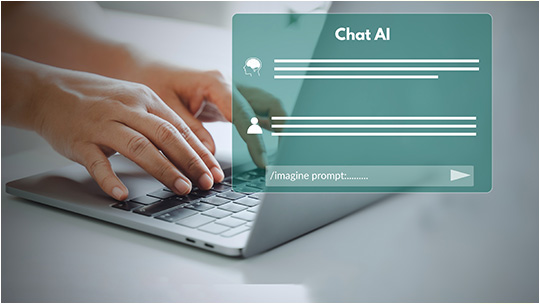

AI導入活用製造業DX

FalconAutoPrompt

生成AI活用による製造業向け製品サポート特化型AIソリューション

-

AI導入活用

Try it! Azure OpenAI Service EXPRESS

社内にある情報とAzure OpenAIを連携するPOC環境を提供

-

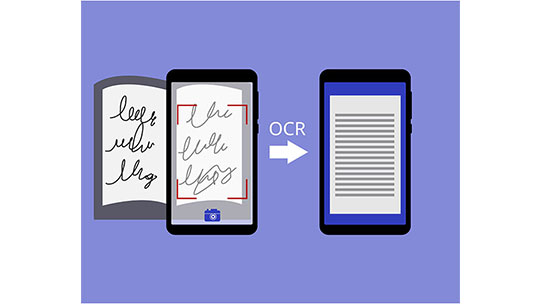

AI導入活用

AI-OCRソリューション

ラベルの読み取りから入力までをAIで自動化

-

AI導入活用

画像判定AI導入支援サービス

画像判定AIモデルを作成しテスト環境を提供

-

AI導入活用

AISpect 生成AI対応OCR

製造現場から事務作業まで利用できる革新的OCR

-

AI導入活用ソフトウェア開発

AI-ChatBuddy 生成AI導入支援サービス

ソフトウェア開発支援に特化したセキュアなChatGPT

-

データ取得・IoT

AE2100

AIエッジコンピューター

デバイス

-

セキュリティ製造業DX

Microsoft Defender for IoT

IoT/OTネットワークを可視化し、機械学習と行動分析で脅威を検知

-

セキュリティ製造業DX

TXOne Networks Edgeシリーズ

製造現場の重要資産を守るOTセキュリティーソリューション

デバイス

-

セキュリティ

Skyhigh CASB

シャドーIT対策に最適。複数クラウドの利用状況を可視化

-

セキュリティ

EM+PLS

IoT製品の安全で長期の製品ライフサイクル支援サービス

-

製造業DXデータ取得・IoT

Empress iData Anydata2OPCUA

ノーコードでマルチPLCのデータ収集とOPC UAモデル対応

-

ソフトウェア開発製造業DX

FalconGuardian

アプリケーションソフトのライセンス認証・管理を安全に実現するクラウド&スマホを活用したサービス

-

製造業DXAzure基盤導入

設計開発環境のクラウド化

AI×クラウド活用で、製品開発の“高速化”と“プロセス革新”を実現

-

製造業DX

IB-Mes Cloud

生産管理と製造現場がつながる!

サブスク型MESクラウドサービス -

Azure基盤導入

Azure Virtual Desktop

製造装置のPCを一元管理、アップデートもクラウド上で実施可能

-

セキュリティ製造業DX

DISPEL

製造現場のゼロトラスト型リモートアクセス